製造業向け

製品・ソリューション

当社ではゲーム業界で培った最先端のリアルタイム3DCG技術による下記の製品・ソリューションを多くの製造業の企業様にお役立ていただいております。

機械学習向け教師画像ソリューション

BENZaiTEN

「BENZaiTEN」は、機械学習による外観検査、設備監視・認証、自律走行・運転支援、人物認識などの用途に教師画像としてご利用いただける3DCG画像データの量産を、リアルタイムグラフィックスで実現します。

詳しく見る

産業分野における

ゲームエンジン活用

ゲームエンジンを活用したデジタルツインにより、シミュレーター、デザインレビュー環境などの可視化ソリューションを提供。コンサルティングから企画、開発、運用まで、DX推進をワンストップで対応いたします。

詳しく見る

産業分野における

メタバース/デジタルツイン活用

Unreal EngineやUnity、Omniverseを活用し、メタバース/デジタルツインといったキーワードで代表される仮想空間でのシミュレーション環境やレビュー環境などの可視化ソリューション構築をご支援いたします。

詳しく見る

デザインレビュー

ソリューション

実際の利用シーンを再現するワンランク上の仮想デザインレビュー環境を、ゲームエンジンの活用で実現します。CADやVREDなどのツールとの連携における課題を解決し、ツール開発などのご要望にもお応えします。

詳しく見る

AR・VRソリューション

AR・VRなどxR開発に必要なミドルウェアの提供のみならず、コンテンツの受託開発まで対応いたします。

詳しく見る

プロダクトビジュアライゼーション

さまざまな産業分野における3DCGによるビジュアライゼーションをアプリケーション制作含めご支援いたします。

詳しく見る

Mizuchi

CGの描画に特化したリアルタイムレンダリングエンジン。世界最高峰のリアルタイムビジュアルを実現します

詳しく見る

YEBIS 3

グラフィックスに対しフレアや被写界深度などさまざまなエフェクトを付加できるポストエフェクトミドルウェア

詳しく見る

人物(顔・表情)CG生成 - Avatar Generator

ドライバーモニターなどの人物認識における機械学習用の教師データ画像のほか、ゲームのアバターとしても活用可能な顔・表情のCGを生成します。人種・性別・年齢など、顔のバリエーションはほぼ無限です。

詳しく見る

不良判定用CG生成 - Defect Image Generator

製造現場で使われる機械学習による外観検査装置用の教師画像を生成します。不良として検出したい傷、打痕、欠損、割れ(クラック)などをCGで再現。テクスチャーの差し替えでベース素材を自由に設定できます。

詳しく見る

組立て部品・パーツ認識用CG生成

画像認識により部品の選別やパーツ仕分けなどをおこなうロボットアームの教師画像用CG画像を生成します。パーツ同士の複雑な物理計算にも対応し、複数種類を同時に配置したり、容器のカスタマイズも可能です。

詳しく見る

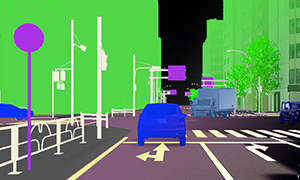

Unreal Engine 4

アノテーション出力

Unreal Engine 4(UE4)の標準機能では8bit相当(256階調)しか生成できないものの、任意のシーン上でセマンティックセグメンテーションに必要な24bit相当のアノテーション画像を生成することが可能になります。

詳しく見る