- 製造・重工

2025.12.26

工場DXの最前線。デジタルツインが実現する“リアルタイム見える化”と生産最適化

- 目次

- この記事を読むのにかかる時間:10分

製造現場のデジタル化は、もはや先進企業に限られた取り組みではありません。

3Dスキャン、リアルタイムCG、AIなどの技術進歩により、工場全体の稼働状況を「デジタルツイン」によって把握し、生産効率や品質を最適化する時代が到来しています。

本記事では、Hyundai Metaplantなどの事例をもとに、工場DXの実装ステップ、主要技術、データ管理の要点を整理して解説します。

工場DXとは?デジタルツインが支えるスマートファクトリーの定義と必要性

工場DXとは、デジタル技術を活用して工場の生産活動や運用を根本から変革し、持続的な成長や業務の高度化を目指す取り組みです。

スマートファクトリーでは、IoTセンサーから収集した現場データを仮想空間(デジタルモデル)へリアルタイムに再現し、生産ラインや設備の状況を“デジタルツイン”として同期・可視化できます。その結果、企業は離れた拠点でも遠隔生産管理や効率化策の検証が可能になり、事業基盤の強化につなげることが可能です。

デジタルツインの定義(“同期するデータ”と“双方向性”)

デジタルツインとは、設備・工場・製品などの物理資産について、IoTセンサーや物流システムから取得したデータを用いて挙動や稼働状況を仮想空間上にリアルタイムに再現・同期させる技術です。主な特徴は以下のとおりです。

- 現実世界の設備や製品の稼働データ、温度、振動、位置情報などをIoTによって収集し、仮想空間に反映できる

- シミュレーションやAI解析により、仮想空間上のモデルで現場の稼働シナリオやトラブルなどの検証が可能

- 仮想空間と現実世界の間でデータが双方向に同期され、仮想モデルの結果を即座に現場へフィードバックできるため、設備やプロセスの改善に直結

このような双方向のデータ連携とリアルタイム性が、従来の一方向的なシミュレーションとの大きな違いです。

期待される効果:品質・稼働率・保全コストの削減

製造業におけるデジタルツインの導入効果は、定量面、定性面のどちらにおいても多岐にわたります。

| 導入対象 | 期待される効果 |

| 稼働状況の監視・最適化 | 設備をリアルタイムで監視し、効率的な生産ライン運用を支援 |

| 予知保全・トラブル監視 | センサーデータから異常兆候を早期検知し、計画保全・ダウンタイム短縮を実現 |

| 品質向上 | 仮想空間によるトライアンドエラーで製品やプロセスを改善し、品質管理精度が向上 |

| 開発コストの削減 | 試作品・現場検証工程を仮想で代替することで、物理的試作数や投資コスト低減 |

| 遠隔点検・リモート管理 | 工場・設備の遠隔監視やリモート指示出しが可能となり、拠点横断的な生産管理が実現 |

| 訓練シミュレーション | 仮想空間上での業務・技能訓練や事故対応シミュレーションにも活用 |

実際の導入事例(ヤマハ株式会社など)では、工場システムのサイロ化の解消やリモートでの生産管理、標準化活動の推進に加え、部門横断的な意思決定が可能になるなど、運用面での大きな改善が見られているようです。

リスク:データガバナンスとセキュリティ

デジタルツイン活用による課題として、企業・現場データの一元的な取得や運用・解析にともなうリスクが挙げられます。

プライバシーリスク

工場や設備データ、人の動きや生産現場の詳細情報などセンシティブな情報が収集・処理・共有されるため、関係者のプライバシー保護に注意が必要です。

サイバーセキュリティリスク

IoT・クラウド・通信基盤(5Gなど)と連携した大規模なデジタルモデルは、外部からのサイバー攻撃や不正アクセスによる情報流出・操縦リスクが内在しています。

コスト・ガバナンスへの懸念

センサー基盤の整備、クラウド・データベース運用、専門人材確保など、運用とアップデートへの継続的な投資が必要であり、ROI(投資対効果)の算出が難しい点も課題です。

以上のようなリスク・懸念に対して、適切なデータガバナンス体制やサイバーリスク対策が求められます。

工場DXを支える主要技術

工場DXを推進する上で鍵となるのは、現場の状態をリアルタイムに可視化することです。

空間の3Dデータ取得、AIによる解析、クラウドとのデータ連携など、複数の技術を組み合わせることで、生産性の向上、品質管理の高度化、保守作業の効率化が現場レベルで実現されています。

点群(LiDAR)vsフォトグラメトリ:長所と短所

LiDARは、レーザーを用いて高精度な位置情報(X,Y,Z座標)を取得し、広範囲の構造物や設備を緻密に再現できます。大量データの計測に向いており、測定精度も高い一方で後処理やノイズ除去が欠かせません。

一方、フォトグラメトリは写真から手軽に3Dモデルを生成することが可能で、色彩や外観の取得に優れています。ただし、撮影環境や光(明るさ)の影響を受けやすく、最終的な寸法精度には限界があります。

3D Gaussian splattingとは?(高速レンダリングの仕組み)

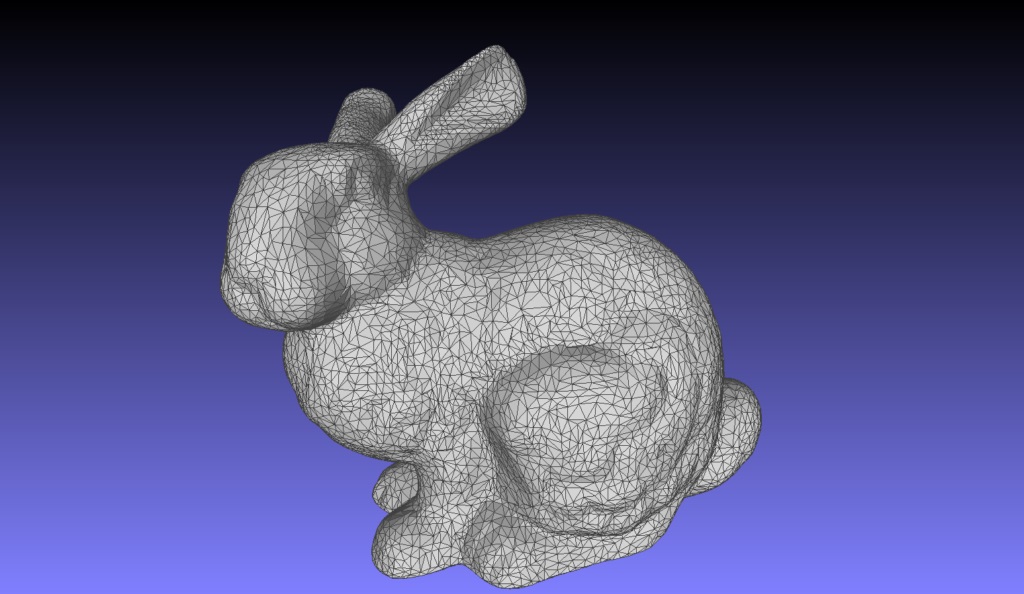

3D Gaussian Splatting(3Dガウシアン・スプラッティング、3DS)は、点群データや複数視点の画像から復元した三次元情報を、空間上に分布する多数のガウス(正規分布)として表現し、それらを直接描画することで高速なレンダリングを実現する技術です。各ガウスは位置だけでなく、広がり(スケール)、向き、色、透明度といった属性を持ち、点ではなく「ぼかしを持った粒子」として扱われます。

レンダリング時には、これらのガウスをカメラ視点に投影し、スクリーン空間上でスプラッティング(重ね描き)することで、連続的で滑らかな表面表現を生成します。ポリゴンのような明示的な面構造を構築・管理する必要がないため、ジオメトリ処理が簡略化され、GPU上で効率的に並列処理できる点が高速化の大きな要因です。その結果、複雑な工場空間や多数の設備・配管が存在するシーンでも、リアルタイムに近い速度で高品質な描画が可能となります。

また、3D Gaussian Splattingは、視点移動やズーム、シーンの切り替え、特定オブジェクトの表示・非表示といった操作にも柔軟に対応できます。ガウス単位での制御が可能なため、部分的な更新や再描画のコストが低く、インタラクティブな可視化に適している点も特徴です。

従来のメッシュやポリゴンベースの手法と比べて、トポロジーの生成や複雑なシェーディング処理を必要とせず、演算負荷を抑えながらも高密度で自然なビジュアル表現を実現できることから、デジタルツイン、VR/AR、産業向け3D可視化など幅広い分野で注目されています。

リアルタイムモニタリングとエッジ処理

現場のセンサーやカメラ、エッジAIを活用することによって、機器の状態や異常の検知を即時に行えます。重要なイベントだけをクラウドへ送信することで、データ転送量や通信遅延を抑制することが可能です。

さらに、生産ラインや設備のシミュレーションとも連携し、現場の状況変化に迅速に対応できます。クラウドとエッジを併用することで、より柔軟で実効性の高い運用が実現します。

工場内の可視化を実現する手法:点群・フォトグラメトリの実践プロセス

工場DXを支える「空間のデジタル化」は、高精度スキャンから3D表示、さらには品質管理まで、複数の段階の作業で成立します。ここでは、現場で実践されている点群・フォトグラメトリによる可視化の代表的なプロセスを紹介します。

スキャン計画(測位点・ターゲット・照明)

効果的なスキャンには、事前の計画が欠かせません。

測位点の配置やリファレンスターゲット(位置合わせの基準マーカー)は、複数デバイスを組み合わせる場合や位置合わせの工程で精度を確保するために必須です。

また、照明の調整は物体表面の特徴を際立たせ、フォトグラメトリでの色情報や形状取得を安定させます。現場では、反射を防止する工夫や光源の調整がベストプラクティスとされています。

データ前処理:ノイズ除去とアライメント(CloudCompareなど)

取得した点群には多くのノイズが含まれるため、まずノイズ除去が必要になります。

例えば、CloudCompareのフィルター機能を用いて不要な点を削除し、隣接スキャンデータ間でアライメント(位置合わせ)を実施することが一般的です。

ターゲット点の利用や手動/自動による統合を組み合わせながら、次のメッシュ化工程につなげやすいよう点群データを整理していきます。

3D表現と圧縮(メッシュ/ガウススプラッティングの活用)

点群データは、そのままでは容量が膨大になりがちなため、軽量化が欠かせません。

CloudCompareや専用点群ソフトを使ってメッシュ化し、LOD(レベル・オブ・ディテール)や部分抽出で軽量化を図ります。

最近の事例では、3D Gaussian Splattingの技術を活用し、元の点群情報を保持しつつ損なわずに高速・高品質なレンダリングを実現するケースも増えています。Web表示や大規模システムの統合にも有効です。

センサー同期とタイムスタンプ管理

LiDARと撮影写真を併用する複合計測では、各センサーのタイムスタンプを正確に同期させることが重要です。統合時の誤差を抑え、空間全体を一貫性のある3Dモデルに仕上げるため、機器内の内部クロックの同期やファイル記録順序の精査が欠かせません。

センサーごとの設定や記録管理を徹底することで、後処理の精度・効率を大幅に向上させることができます。

大規模工場でのデジタルツイン活用事例

Hyundai Metaplantは、デジタルツイン技術を全面的に導入した次世代型の自動車工場として注目を集めています。AIと多数のセンサーが全工程をリアルタイムで監視・最適化し、ロボットや無人搬送車を統合的に制御することで、効率の向上と品質の高さを同時に実現しています。

ここでは、そのスケールや仕組み、さらに中小工場が段階的に導入する際のポイントを解説します。

Hyundai Metaplant:スケールの利点と運用の実例

米国ジョージア州に新設されたHyundai Motor Group Metaplant America(HMGMA)は、約7.6億ドルを投じて設計・構築されたメタファクトリー型工場です。中央指令室として「デジタルツインハブ」が設けられ、実空間の全製造プロセスをセンサー群やAIによってリアルタイムに仮想空間へミラーリングしています。

AIが各種KPIや生産データを解析・最適化し、850台のロボットやドローン、AI監視カメラ、無人搬送車両などが完全連動している点が特長です。

さらに、23を超える皇帝でAI・ロボットによる品質管理が自動化されており、不良や異常が発生した際は、原因分析から対策指示まで即座にフィードバックできる仕組みが整っています。

PerfCam:カメラベースのデジタルツインPoC(何を可視化したか)

PerfCamは、研究/PoCレベルで提案された生産ライン向けのKPI可視化手法です。

複数台のカメラ画像とリアルタイム3D再構成(3D Gaussian splatting技術など)を組み合わせることで、現場の活動や作業の効率、・工程内の挙動を可視化しています。

取得データはデジタルツイン上で即時に解析され、ボトルネックの特定や異常検知、現場改善のための提案に活用可能です。PoCの中では、画像解析・3D統合・AI推論を組み合わせた処理パイプラインの実証が進められました。

中小工場での導入ポイント(段階導入の勧め)

中小規模の工場では、大規模工場のように一気通貫のデジタルツインを構築することが難しいケースも少なくありません。そのため、まずはAIやカメラを活用した実績のある部分工程から段階的に導入し、現場データの蓄積とKPIの可視化を進めていくアプローチが有効です。

必要な工程からスタートし、効果を確認しながら範囲を広げていくことで、安定的で持続可能な導入につながるでしょう。

工場DX導入のステップとKPI:デジタルツイン活用で成果を出す方法

製造現場でデジタルツインを活用して成果を出すには、段階的な導入と具体的なKPIの管理が欠かせません。各フェーズでの目的と評価軸を明確化し、導入に対するROIを適切に算定することも重要です。

パイロット設計:何をまず測るか

取り組みの第一歩は、現状把握とパイロット導入です。

工場の主要設備や生産工程ごとに、現状の稼働率、ダウンタイム、交換部品数などを定量的に計測し、問題点やボトルネックを抽出します。

Hyundai Metaplantの事例では、最初に一部工程を対象としてAI・センサー連携のパイロット運用を行い、課題を明確にした上で全体最適化へと発展させる方法が採用されました。

KPIと成果指標の設定法

KPIには、稼働率の向上、ダウンタイムの短縮、交換部品の削減、トレーニング時間の短縮といった現場での改善効果を具体的に測れる指標を設定します。

リアルタイムデータの連携が進むと、設備の故障予測やメンテナンスの最適化からダウンタイム削減率、交換部品の費用削減といった成果を定量的に評価できるようになります。

一方、ROI算定では、IoT設備や人員配置、トレーニングなどの導入コストに対し、人件費の削減、生産量の向上、品質向上による利益を数値化して比較することがポイントです。

人材育成と運用体制の整備

運用フェーズで成果を持続するには、人材育成や組織体制の強化も不可欠です。Hyundaiでは、AI・ロボット運用を担う専任スタッフの育成や社内トレーニングセンターの設置を進め、現場のデータ解析、問題対応、AIプログラミングなど、新たな役割に対応できる体制を構築しています。

また、導入効果を全社に展開するためには、職種ごとに必要なスキルを体系化し、継続的にアップデートできる仕組みづくりが欠かせません。

工場DXの課題とガバナンス:データ管理・セキュリティ・レガシー接続

デジタルツインやリアルタイムデータ連携を駆使する工場DXでは、技術・運用面の工夫だけでなく、プライバシー保護やセキュリティ対策、既存設備との連携といったガバナンス上の課題が極めて重要になります。

データプライバシーと法令対応

現場のIoTやAIで取得されるデータには、従業員の動作や位置情報など、プライバシーに関わる情報が含まれる場合があります。そのため、監視度合いへの配慮や適切なデータ運用のルール整備が必要です。

Hyundaiの事例では、個人情報や労務関連データの扱いについて、社内コンプライアンスと法令順守を明確に定義している点が特長です。

具体的には、収集するデータを必要最小限にとどめ、段階的にデータ最小化を推奨する運用ルールが導入されています。

サイバーセキュリティ対策(境界防御と暗号化)

工場のデジタル化が進むほど機密情報や運用データが外部ネットワークとつながる機会が増えるため、サイバー攻撃への対策が必須となります。

多層的な境界防御、通信とデータ保存時の暗号化、厳格なアクセス権管理など、「セキュリティ・バイ・デザイン」の原則に基づいたシステム構築が求められます。また、運用フェーズでは定期的な脆弱性診断を実施し、標準化された認証・暗号化方式を活用することで、継続的な安全性の確保が可能になるでしょう。

レガシー設備との接続(レトロフィット戦略)

既存の工場設備(レガシー資産)は、デジタルツインや新しいIoTプラットフォームと直接互換性がない場合があります。

解決策として、標準化されたメタデータや座標系の採用、プロトコル変換による段階的なレトロフィット(旧設備のデジタル化)が有効です。工場ごとに異なる仕様差はメタデータ設計で吸収することにより、モデル全体の整合性と将来的な拡張性を担保することができるでしょう。

工場DXの未来を拓く“リアルタイム×見える化”の力

最新の3D再構成技術や、エッジAIとクラウドの協調によるリアルタイム処理、さらに仮想モデルと現場の双方向フィードバックが、工場運営のパラダイムを変えつつあります。Hyundai Metaplantでは、センサー・AI・ロボットを基盤に「実世界と仮想世界の連動」が実現されており、品質向上やコスト削減へと直結しています。

また、現場制御やヒト・ロボット協働の潮流も進展しており、産業エコシステムとしての政策・標準化の動きも加速しています。

シリコンスタジオでは、デジタルツインをはじめ、リアルタイム3D可視化やAI解析など、ゲームエンジンの活用で工場DXを支えています。

生産現場の課題解決やスマートファクトリー化をご検討の際には、ぜひシリコンスタジオへご相談ください。

■著者プロフィール:シリコンスタジオ編集部

自社開発による数々のミドルウェアを有し、CGの黎明期から今日に至るまでCG関連事業に取り組み、技術力(Technology)、表現力(Art)、発想力(Ideas)の研鑽を積み重ねてきたスペシャリスト集団。これら3つの力を高い次元で融合させ、CGが持つ可能性を最大限に発揮させられることを強みとしている。

DXコラムは、デジタルツインやメタバース、AIをはじめ産業界においてトレンドとなっているDX関連を中心としたさまざまなテーマを取り上げることにより、デジタル技術で業務の効率化を図ろうとする方々にとって役立つ学びや気付き、ノウハウなどを提供するキュレーション(情報まとめ)サイトです。