- 自動車・モビリティ

- 製造・重工

2024.07.31

フロントローディングとは?求められる背景やメリット・デメリット

- 目次

- この記事を読むのにかかる時間:5分

プロジェクトやタスクを管理するうえで不可欠な概念の1つが「フロントローディング」です。

フロントローディングによって、後の段階での問題や遅延を最小限におさえて、プロジェクトの成功を支援します。

本記事では、開発スピード向上とコスト削減が求められるものづくりの現場において、注目を集めるフロントローディングの考え方と重要性をご紹介します。

フロントローディングとは

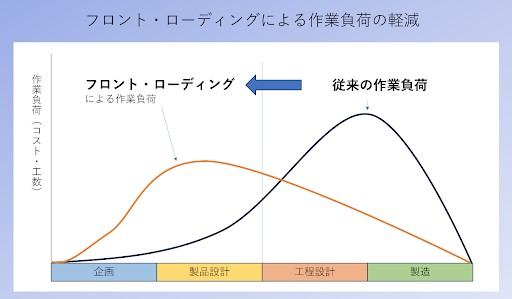

※出典:経済産業省「2020年版ものづくり白書(全体版)」

フロントローディングとは、特に製品開発において、計画の初期段階でより多くの労力を投入する戦略です。

このアプローチは、トヨタ自動車が開発プロセスに導入したもので、問題を早期に発見し、後の工程でのコストと時間の増加を防ぐために用いられます。

トヨタ自動車が開発に導入した方法

フロントローディングとは、作業を前倒し(フロント)で負荷をかける(ローディング)ことを意味し、リスクを最小限におさえて、製品開発の効率を最大化するための重要な戦略です。

トヨタ自動車がこの方法を採用することで、市場の変化に迅速に対応し、顧客満足度を高めています。

また、開発コストの削減と製品品質の向上にも寄与する点が特徴です。

フロントローディングは、現代の製品開発において不可欠な要素といえます。

上流工程の重要性

グローバル化、顧客ニーズの多様化、製品の複雑化が進む中で、製品開発の上流工程の重要性が高まっています。

上流工程は製品開発の初期段階であり、ここでの品質管理やリスク管理が成功のカギです。

問題が発生した場合、上流工程で対応することで、修正に必要なコストや時間を大幅に削減できます。

また、上流工程での適切な計画と分析により、製品の市場投入までの時間を短縮し、競争優位性を確保することが可能です。

フロントローディングは、この上流工程において問題を早期に特定し、解決策を検討することで、全体の開発プロセス効率化を目指します。

フロントローディングが求められる背景とメリット

取り組みによって以下のようなメリットが得られることを背景に、フロントローディングは近年注目を集めています。

- 設計と現場の認識ギャップを埋められる

- 製品の品質が上がる

- 開発工程の「手戻り」を削減できる

- 全体を通したコスト削減につながる

これらのメリットを最大限に活用するためには、デザインレビューやコンカレントエンジニアリングなどの手法を適切に導入し、チーム全体で協力してフロントローディングを進めることが重要です。

以下で、それぞれの内容を確認しておきましょう。

メリット①:設計と現場の認識ギャップを埋められる

フロントローディングでは、設計段階から製造現場のステークホルダーを巻き込みます。

これにより、設計者と実際の製造担当者とのコミュニケーションが密接になり、認識ギャップを埋められるのがメリットです。

設計者は現場の実情を理解しながら、適切な設計を行えます。

メリット②:製品の品質が上がる

フロントローディングにより、不具合や問題点を設計段階で早期に発見することが可能です。

設計者と製造現場が連携して品質に関する議論を行うことで、製品の品質向上につながります。

メリット③:開発工程の「手戻り」を削減できる

後工程での手戻りは時間とコストの無駄です。

フロントローディングでは、設計段階で問題を予防するための対策を講じることで、後工程での修正や再作業を減らす効果が期待できます。

メリット④:全体を通したコスト削減につながる

フロントローディングにより、手戻りや修正のコストを削減できるだけでなく、製品の品質向上やスムーズなプロジェクト進行により、全体的なコスト削減に寄与します。

設計段階での詳細な検討により、無駄な機能や材料を排除し、最適な設計を行い、後工程での修正や追加コストを削減することが可能です。

品質向上にも貢献し、不具合を予防することで再作業やクレーム対応のコストを削減します。

また事前のスケジュール計画により、遅延によるコスト増加を防ぐ効果も期待できる点もメリットです。

さらに、リスクを特定し対策を講じることで、後工程での問題やトラブルを最小限に抑え、製造プロセス全体を通じたコスト削減を実現します。

フロントローディングのデメリット

フロントローディングを推進する場合、いくつかのデメリットがあるため注意が必要です。

以下で、主なデメリットをご紹介します。

デメリット①:設計者の負担が大きくなる

フロントローディングでは、初期段階で他部門のスタッフを巻き込み、何度も見直しと再設計が必要になります。

そのため、設計者は時間と手間をかけて作業を行う必要があり、仕事量が増加することがデメリットです。

デメリット②:各部門の協力が必要

フロントローディングを実施するためには、複数の部門が連携して作業を進めなくてはなりません。

部門間の情報共有や意見調整が必要であり、これには時間とコミュニケーションの労力がかかります。

フロントローディングに欠かせない取り組み

フロントローディングを推進する際には、以下の取り組みも不可欠です。

- DR(デザインレビュー)

- 検図

- コンカレントエンジニアリング

それぞれの内容を確認しておきましょう。

DR (デザインレビュー)

デザイン段階であらかじめ各部門の担当者を集め、想定される不具合や製造の効率化について議論する取り組みがDRです。

一般的に4回から5回の複数回のDRを通じて、各プロセスの合間に審査を実施します。

効率的なデザインレビューを実施するために、議論をスムーズに行える体制を整えることが必要です。

検図

検図とは、製品の図面が完成した後に品質やコストなどの仕様を確認する作業です。

図面と製造ラインを照らし合わせ、作業にかかるコストや期間が収まるかを確認します。

また、自社製品の競合優位性を高めるために、特許要素を含めているかも確認しなくてはなりません。

コンカレントエンジニアリング

設計・製造・品質管理などの複数プロセスを各部門が連携しつつ、同時並行で進めるという考え方が、コンカレントエンジニアリングです。

部門間で情報共有を行い、問題点が浮上した際の改善スピードが速くなります。

コンカレントエンジニアリングを実現するためには、適切な人員配置とデータ共有のカルチャーを整えることが不可欠です。

シリコンスタジオでは設計・デザインの早期検証に役立つデザインレビュー環境の構築が可能

シリコンスタジオは、ゲームエンジンの活用により、既存のデザインレビューをクレイモデルによるモックアップ以上の確認レベルにまで高めることが可能です。

フロントローディングのためにワンランク上のデザインレビュー環境を検討している方は、日野自動車株式会社様の事例を参考にしてみてください。

日野自動車株式会社様では、商用車の「使用体験」を開発における早期の段階から関係者に共有してデザインの議論を活性化することを主目的に、手軽に運用できる走行シミュレーターを開発しました。

デザイン部門で手軽に運用できる走行シミュレーターを実現することにより、開発の早い段階で環境の変化によって受ける影響を検証したり、精度の高いプロダクトイメージを共有できたりするため、後工程の品質や開発効率の向上も期待できるといいます。

フロントローディングで生産性と収益向上を実現しよう

フロントローディングは、製品開発の初期段階での詳細な検討を通じて、後工程での問題や遅延を最小限に抑え、プロジェクトの成功を支援する戦略です。

トヨタ自動車が採用するこの手法は、製品の品質向上と開発コストの削減に貢献し、業績向上につながる効果が期待できます。

各部門の協力が必要な取り組みも重要であり、デザインレビューやコンカレントエンジニアリングの導入が不可欠です。

シリコンスタジオでは、「フロントローディング」を強化するための「設計・デザインレビューソリューション」を提供しております。

ワンランク上の「設計・デザインレビューソリューション」でフロントローディングの強化を検討している事業者の方は、シリコンスタジオにお任せください。

■著者プロフィール:シリコンスタジオ編集部

自社開発による数々のミドルウェアを有し、CGの黎明期から今日に至るまでCG関連事業に取り組み、技術力(Technology)、表現力(Art)、発想力(Ideas)の研鑽を積み重ねてきたスペシャリスト集団。これら3つの力を高い次元で融合させ、CGが持つ可能性を最大限に発揮させられることを強みとしている。

DXコラムは、デジタルツインやメタバース、AIをはじめ産業界においてトレンドとなっているDX関連を中心としたさまざまなテーマを取り上げることにより、デジタル技術で業務の効率化を図ろうとする方々にとって役立つ学びや気付き、ノウハウなどを提供するキュレーション(情報まとめ)サイトです。